روانکاری و استفاده از گریس برای بهبود کارکرد بلبرینگ بسیار ضروری است، زیرا این عمل باعث میشود تا میزان اصطکاک تا حد قابل توجهی کاهش یابد. اصطکاک بیش از حد در خودرو میتواند باعث آسیب دیدن و خرابی بلبرینگ شود. علاوه بر تمام این موارد روغن کاری میتواند از خوردگیها و آلودگیهایی که میتواند به یاتاقانها و سایر اجزای چرخ آسیب وارد کند، جلوگیری نماید و از قطعات خودرو محافظت کند.

اگر به خوبی از این قطعات استفاده شود، روان کنندهها میتوانند عمر مفید بلبرینگ را در سطح مطلوب گسترش دهند.

کاهش اصطکاک

نقش اصلی روانکاری در کاهش اصطکاک بین اجزاء تشکیل دهنده بلبرینگ و سایر قطعات مجاور آن اتفاق میافتد. گرمای حاصل از اصطکاک میتواند باعث خراب شدن بلبرینگ از جهات مختلف از جمله سایش آنها، استهلاک ساچمههای توپی و یا مواردی مانند آن شود. اگر روانکاری به خوبی شکل نگیرد، موجب اصطکاک بیش از حد خواهد شد و در نتیجه بلبرینگ چرخ دچار شکستگی میشود.

جلوگیری از خوردگی

آلودگیهایی مانند آب، نمک و مواد آلی میتوانند باعث شوند تا یاتاقانهای چرخ در اثر گذشت زمان دچار خوردگی شوند. از این رو استفاده از روغن کاری میتواند به عنوان یک عامل اساسی برای محافظت در برابر آلاینده و حفظ تحمل آنها عمل کند. اگر نصب یاتاقانها با مشکل اساسی مواجه شده باشد، به شکلی که شل شده و یا سوراخ شده باشند و یا در اثر سایر عوامل محیطی دچار آسیب دیدگی باشد، استفاده از روان کننده باعث میشود که آلایندهها به بخشهای داخلی ورود کرده و باعث افزایش خرابی شوند. به همین دلیل مهم است که این کار را در زمان مناسب انجام دهید و به طور منظم این قطعه را بررسی کنید تا از خرابیهای بی موقع مبتنی بر خوردگی جلوگیری نمایید.

به دلیل نقش اساسی که انواع بلبرینگ ماشین سنگین در چرخش چرخها دارد و علاوه بر آن اتصال چرخها به وسیله نقلیه، پیوستگی ساختاری یاتاقانهای چرخ از اهمیت ویژهای برای عملکرد ایمن وسیله نقلیه برخوردار است. روان کنندههای یاتاقان میتوانند به تحمل نیرو و فشارهای مختلف کمک کرده و به عنوان یک عامل تثبیت کننده در این بخش عمل کنند.

اثر تثبیت کنندگی روان کنندهها بسته به کاربرد روغن گریس و یا سایر روغنها متفاوت خواهد بود.

روغن کاری یکی از مهمترین عواملی است که بر عملکرد و طول عمر بلبرینگ ماشین آلات راه سازی تاثیر میگذارد. به همین دلیل بررسی و نظارت بر نحوه کارکرد این قطعه به شکل منظم بسیار مهم است.

انواع روان کنندههای بلبرینگ

روغن: روغنهای مصنوعی با ترکیب انواعی از مواد مانند سیلیکون، دی استر و ترکیبات مختلف دیگر همراه هستند. مشکلی که ممکن است در رابطه با این مواد وجود داشته باشد این است که در معرض تلفات تبخیر قرار میگیرند. به این معنی که هر چقدر گرما و اصطکاک این بخش بیشتر شود، نه تنها ماندگاری روغن روانکاری بلکه عمر یاتاقان نیز در آن کاهش مییابد. معمولا یاتاقانها از طریق سیستمهای چرخش روغن که در ماشین آلات و دیگر تجهیزات طراحی شدهاند، روغن کاری میشوند. دامنه دما، ویسکوزیته، میزان تبخیر از خصوصیاتی هستند که هنگام خرید روغن لازم است آنها را در نظر داشته باشید.

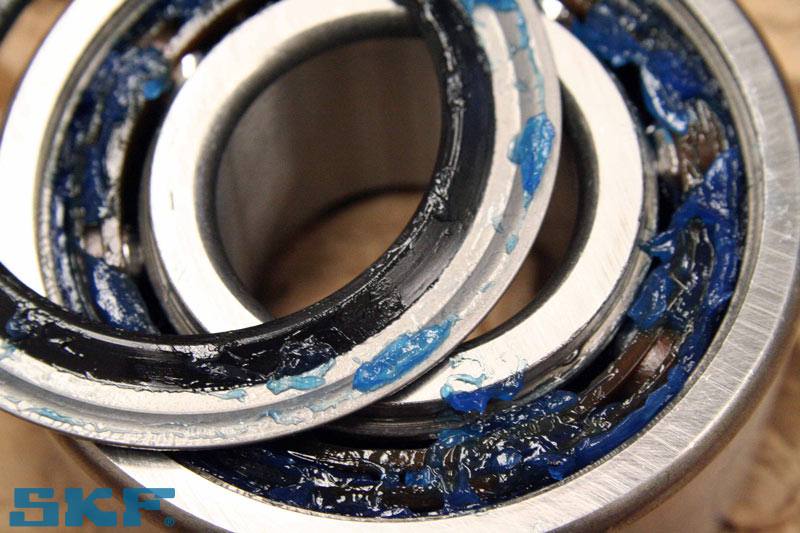

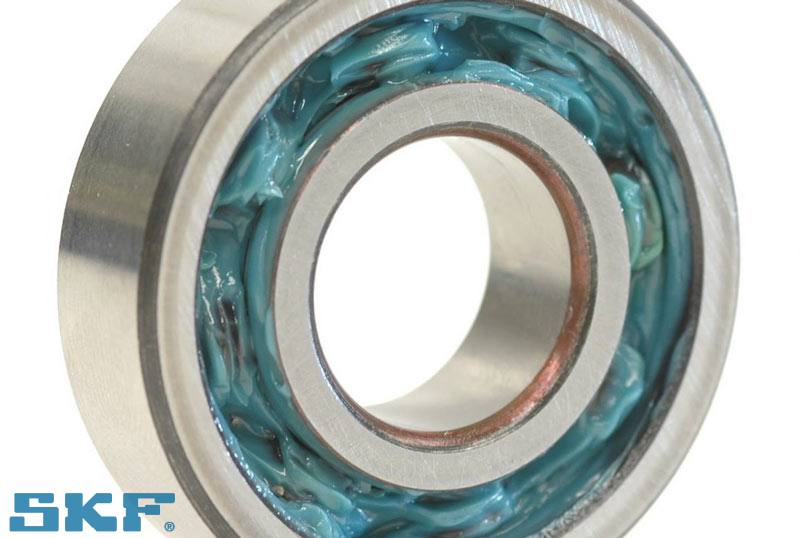

گریس: گریس یک روغن پایه به همراه موادی مانند لیتیوم، سدیم، آلومینیوم و کلسیم است. این ترکیبات با دیگر مواد آلی نیز همراه هستند و البته که میتوانند تا حد زیادی بر خصوصیات گریس تاثیرگذار باشند. خاصیت روغن کاری گریس به روغن پایه آن بستگی دارد. با این حال این ماده میتواند حاوی مواد افزودنی زیادی باشد که موجب بهبود عملکرد میشود. انواع افزودنیها مانند ضد خوردگی، ضد ساییدگی، پرکنندهها، استحکام دهندهها میتواند به بهبود کارایی منجر شوند. در این مورد نیز دامنه دما، ویسکوزیته روغن پایه و سختی میزان نفوذ از خصوصیات اصلی است که هنگام انتخاب و خرید گریس لازم است به آن توجه داشته باشید.

روانکارهای فیلم جامد: این مواد پوششهای غیر سیال هستند که برای جلوگیری از ساییدگی بر روی سطوح اصطکاک اعمال میشوند. این مواد در شرایط شدید مورد استفاده قرار میگیرند و دلیل آن این است که روغن گریس به خوبی نمیتواند به دلیل شرایط محیطی باقی بماند. روانکاری فیلم جامد به عنوان آخرین گزینه انتخاب میشود. این مواد در محیطهای خشن مانند دمای شدید، خلا و یا مواردی از این دست مقاومت بیشتری از خود نشان میدهند. فیلمهای جامد بر اساس برنامههای کاربردی خاص مورد استفاده قرار میگیرند.

روشهای روغن کاری

گریسها معمولا به کمک تجهیزات روانکاری مخصوص مورد استفاده قرار میگیرند. روانکاری میان ساچمههای توپی باعث میشود که آنها نرمتر از گذشته حرکت کنند.

با توجه به کاربرد بلبرینگ در صنایع مختلف زمانی که کاربرد بلبرینگ در دستگاهی حساس باشد، میتوان روغن اضافی را به کمک تجهیزات و ابزاری که در این زمینه وجود دارد، حذف کرد.

عمر مفید روان کنندههای بلبرینگ

روغنهای مصنوعی به صورت ذاتی مواد با ثباتی هستند. با این حال معمولا از آنها انتظار نمیرود که بیش از ۱۰ سال در دمای بالا دوام بیاورند و تحت تاثیر اکسیداسیون یا پلیمریزاسیون قرار نگیرند. از طرفی اگر رطوبت به این روغنها وارد شود، ممکن است آنها اسیدیتر شوند.

انتخاب موادی که حداقل ویسکوزیته قابل قبول را در دمای معمولی برای یاتاقان ایجاد کند، بسیار مهم است. به طور معمول هر چقدر که دما افزایش پیدا کند، میزان ویسکوزیته روغن به سرعت کاهش مییابد و تعیین دمای کار یاتاقان یک محاسبه نسبتا پیچیده میشود. با این حال میتوانید با تجربیاتی که از یک ماشین با مدل مشابه به دست آوردهاید، یک روان کننده قابل قبول را برای خود تهیه کنید.

به یاد داشته باشید که مواد افزودنی به هر کدام از این روغن و گریسها میتواند به معنای تفاوت در عملکرد آنها باشد. پس از اطلاع یافتن از شرایط انتخابی مورد نیاز لازم است به طور منظم برای روانکاری بلبرینگها اقدام نمایید. با این حال توجه داشته باشید اگر به تنهایی از عهده این کار بر نمیآیید، بهتر است که ماشین خود را به تعمیرگاه انتقال دهید تا این اقدام توسط یک تعمیرکار متخصص انجام شود.

آنها به شکلی این فرایند را برای شما انجام میدهند که نه تنها برای این قطعه مشکل به وجود نمیآید، بلکه از بروز چالشهای بعدی جلوگیری میکنند. هر چقدر که به این نکات توجه بیشتری داشته باشید میتوانید عمر مفید این قطعات را افزایش دهید و از ویژگیهای آن در مدت زمان طولانی بهره مند شوید.

دیدگاه خود را ثبت کنید

میخواهید به بحث بپیوندید؟مشارکت رایگان.